咱一句話說透!加工中心就是制造業里的 “全能高效加工王”—— 集銑、鉆、鏜、攻絲等功能于一身,能處理金屬、非金屬等多種材質,不管是簡單平面還是復雜曲面零件,都能精準搞定。核心優勢就是 “一次裝夾 + 全自動化 + 微米級精度”,不用像傳統機床那樣頻繁換設備、人工調整,既省時間又減誤差。小到手機精密零件、汽車配件,大到航空航天關鍵構件,只要是需要精準加工的產品,背后基本都有它的身影。現在制造業拼效率、比精度,加工中心就是企業站穩腳跟的 “硬核裝備”,沒它可真不行!

一、加工中心干活流程:四步搞定從原料到成品

加工中心看著高科技,其實干活邏輯特好懂,就跟做飯一樣循序漸進,每步都不含糊!

1、畫 “施工圖紙”—— 編程 + 方案設計

先得明確要做啥零件,工程師用 CAD 軟件畫出 3D 圖紙,0.01 毫米的細節都標得清清楚楚。接著用 CAM 軟件把圖紙轉換成加工中心能聽懂的 “操作指令”,比如 “用銑刀銑平面,轉速 2000 轉 / 分鐘,再打 3 個直徑 8 毫米的孔”,連刀具順序、移動路徑都安排得明明白白。現在高端設備還支持智能編程,不用人工逐行寫指令,效率直接翻倍!

2、備 “食材工具”—— 裝夾 + 刀具準備

圖紙搞定就該備料了!把原材料(鋼板、鋁合金塊等)固定在加工中心的工作臺上,這步叫 “裝夾”,工作臺是高強度鑄鐵做的,帶液壓夾緊裝置,幾十公斤的工件夾上后紋絲不動,避免加工時晃悠影響精度。

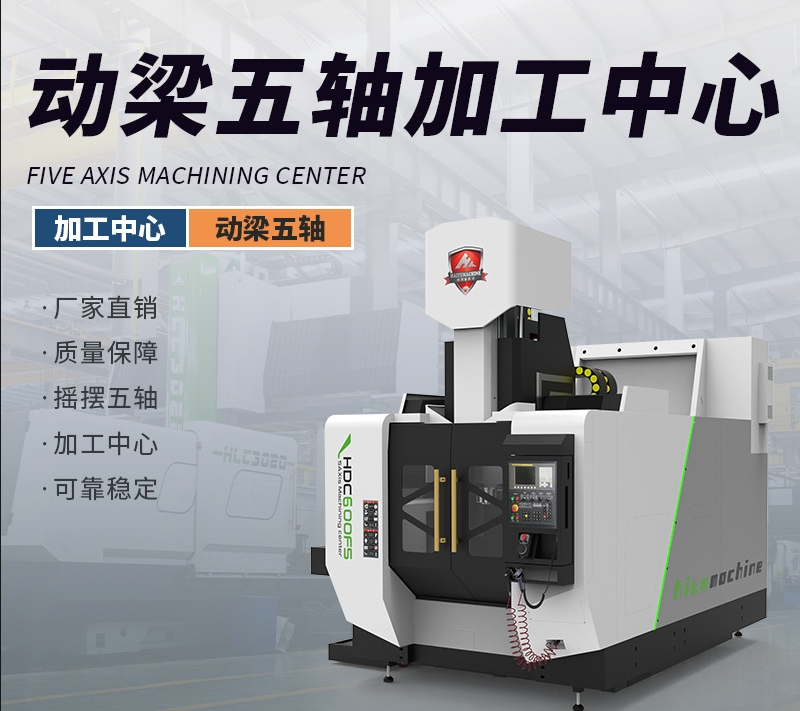

刀具方面,加工中心自帶 “刀庫”,像個大容量工具箱,能裝十幾到幾十把刀具。這里必須提海特機床,作為國內老牌廠家,他們家加工中心的刀庫設計超良心,換刀速度平均 3 秒完成,比行業平均快一半,干活壓根不耽誤功夫!

3、開干 “加工”—— 自動化切削 + 實時監控

按下啟動鍵,加工中心就進入全自動模式,全程不用人盯!主軸帶著刀具高速旋轉,轉速最高能到 10000 轉 / 分鐘,工作臺按程序精準移動,誤差控制在 0.005 毫米內(比頭發絲 1/20 還細)。銑、鉆、鏜、攻絲一氣呵成,比如加工汽車變速箱殼體,傳統機床要 2 小時,海特 VMC1060 立式加工中心 40 分鐘就能搞定,效率提升 3 倍!

加工時冷卻系統持續噴油降溫,沖走鐵屑,保證加工面光滑。更牛的是海特機床的實時監控功能,刀具磨損、工件移位會自動停機報警,避免批量報廢,穩定性在行業里出了名的好。

4、“驗貨”—— 精度檢測 + 成品出廠

加工完不能直接打包,得先質檢!加工中心自帶在線檢測功能,用探頭自動測量關鍵尺寸,數據實時反饋,不合格就自動調整。就算人工檢測,海特機床加工的零件合格率也能達 99.8% 以上,比如它的 HM800 臥式加工中心,加工航空航天起落架連接件,精度穩定在 1 毫米,完全滿足高端需求。

二、海特機床兩款硬核產品:精準適配不同行業

聊加工中心繞不開海特機床,他們家產品不是花架子,真能解決行業痛點,咱說兩個實打實的例子:

VMC1160 立式加工中心 —— 汽車行業效率擔當

專門針對汽車零部件批量生產設計,工作臺尺寸 1200×600 毫米,能加工發動機缸體、轉向節等核心零件。剛性強、高速切削不震動,刀庫 24 把容量,換刀快,單臺每天能加工 200 多個零件,比傳統設備產能提升 50%,國內不少汽車主機廠都在?。

TOM800 臥式加工中心 —— 航空航天精度王者

航空航天零件要求極高,比如飛機起落架連接件,既扛沖擊又要微米級精度。這款設備采用倒T結構設計,定位精度 0.003 毫米,支持四軸聯動,能加工復雜曲面和斜孔,衛星結構件、飛機液壓閥體都能搞定,合格率比行業平均高 3 個百分點,被多家航空航天企業列為指定設備。

加工中心為啥這么重要?因為傳統機床加工復雜零件要換好幾臺設備,又費人又費時間,誤差還大。而加工中心一次裝夾完成多道工序,自動化程度高,一個工人能看管好幾臺,成本降了,精度還穩。現在產品更新快,加工中心能快速調整程序適配新零件,海特機床還能按需定制,這就是它成為制造業 “神器” 的原因!